1.3 Automatización industrial

La automatización industrial se define como la aplicación de la automática a un proceso o a un dispositivo industrial. Aquello que se quiere automatizar recibe el nombre de planta.

La automatización se aplica tanto a los procesos de fabricación continua (industria química, petroquímica, cemento, etc.) como de piezas discretas (automóviles, electrodomésticos, muebles, etc.). Si bien en muchas ocasiones ambos tipos de procesos se dan de forma simultánea en la misma fábrica, es conveniente tratarlos por separado. En inglés se utilizan términos diferenciados para cada tipo de fabricación: la palabra “process” se utiliza para definir la fabricación continua, mientras que el término “manufacturing” se utiliza para definir la fabricación de piezas discretas (Barrientos et al., 2014).

Los objetivos de la automatización son:

- Incrementar la productividad y flexibilizar las herramientas

- Producir con calidad constante

- Dedicar a los humanos a las tareas creativas

El gran auge de la automatización industrial se debe a la aparición del autómata programable (PLC), que sustituyó a los sistemas de control basados en lógica cableada y permitió incrementar la productividad y flexibilizar las herramientas y la programación.

1.3.1 Autómata programable o PLC

Un autómata programable o controlador lógico programable, más conocido por sus siglas en inglés PLC (Programmable Logic Controller), es una computadora utilizada en la ingeniería automática o automatización industrial, para automatizar procesos (i.e. electromecánicos, electroneumáticos, electrohidráulicos), tales como el control de la maquinaria de la fábrica en líneas de montaje u otros procesos de producción así como atracciones mecánicas. Los PLC son utilizados en muchas industrias y máquinas.

Los PLCs vinieron a sustituir a las computadoras de propósito general porque presentaban los siguientes inconvenientes:

- Eran poco aptas para el entorno industrial

- Necesitaban personal especializado para programarlos y mantenerlos

- Tenían un elevado coste del equipo y de su mantenimiento

A diferencia de las computadoras de propósito general, el PLC:

- Está adaptado al entorno industrial: está diseñado para múltiples señales de entrada y de salida, rangos de temperatura ampliados, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto. Por tanto, es más fácil mantenerlo.

- Es programable por el personal de operación

- Es fácilmente reutilizable

Un PLC es un ejemplo de un sistema de tiempo real, donde los resultados de salida deben ser producidos en respuesta a las condiciones de entrada dentro de un tiempo limitado, de lo contrario no producirá el resultado deseado.

Para más información ver el siguiente vídeo:

1.3.2 Tipos de máquinas

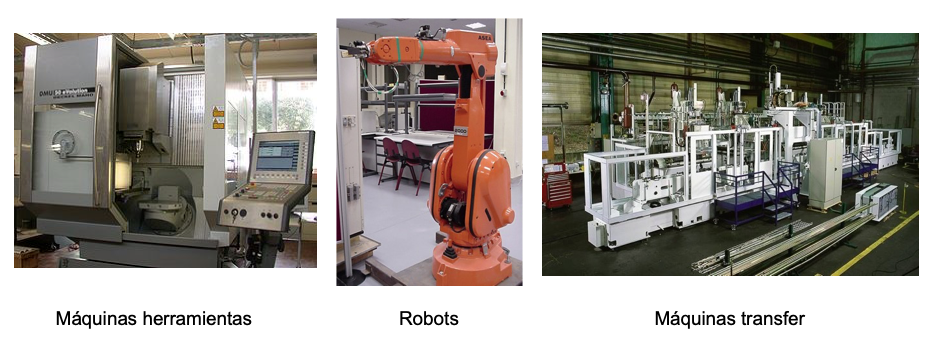

En la automatización industrial se utilizan principalmente tres tipos de máquinas (ver Fig. 1.15): máquina herramienta, máquina transfer y robots (ver Fig. 1.15).

La máquina herramienta es un tipo de máquina que se utiliza para dar forma a piezas sólidas, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias.

Una máquina transfer es una máquina especialmente construida para fabricar una pieza determinada, con una alta velocidad de producción. Consta de varias estaciones de mecanizado sucesivas, en donde las piezas van siendo mecanizadas, de manera que los tiempos de mecanizado de cada estación se superponen (varias piezas en distintas etapas son mecanizadas simultáneamente): También hay una estación de carga y de descarga, cuya operación se llevan a cabo al mismo tiempo que las operaciones de mecanizado.

El robot industrial es un manipulador programable en tres o más ejes con varios propósitos, controlado automáticamente y re-programable. Permite utilizar varias herramientas de forma secuencial.

Figura 1.15: Máquinas utilizadas en la automatización industrial

La mayoría de estas máquinas están gobernadas por un PLC.

1.3.3 Distribución en planta

La distribución en planta (Lay-out en inglés) es la ordenación de los equipos industriales y de espacios necesarios para que un sistema productivo alcance sus objetivos con la eficiencia adecuada.

La disposición en la fabricación puede ser:

- Distribución por posición fija

- Distribución basada en el proceso

- Distribución basada en el producto

- Distribución híbrida

Distribución basada en el producto

Se aplica cuando la producción es continua o repetitiva, es decir, cuando se fabrica una gran cantidad de productos de poca variedad. Los puestos de trabajo se sitúan uno junto a otro y siguen el orden de las operaciones que hay que llevar a cabo; el producto va pasando por estos puestos de trabajo a medida que se le van realizando las operaciones correspondientes. El caso más representativo de esta distribución es el de las cadenas de montaje (por ejemplo, de electrodomésticos u automóviles) o líneas de producción.

Es el sistema más eficiente para producir en serie, sin embargo un problema en una máquina puede detener todo el proceso posterior.

Distribución basada en procesos

Este tipo de distribución es el adecuado cuando la producción se realiza en lotes de tamaño variable y de una amplia gama de productos diferentes. Esta variabilidad obliga a disponer de una distribución bastante flexible. En este caso, los trabajadores y los equipos se agrupan por similitud de funciones, y los productos van pasando sólo por aquellas áreas a las que necesitan en su proceso productivo. Un ejemplo de este tipo de distribución son hospitales, panaderías o fabricas sin cadenas de montaje.

Distribución híbrida: por células

A veces, las características del proceso productivo hacen conveniente la utilización de combinaciones entre estas formas básicas. La más común es la que mezcla las características de la distribución basada en el producto (para aprovechar su eficiencia) y la basada en el proceso (para buscar su flexibilidad), lo que da lugar a la denominada distribución por células de fabricación o trabajo. Este tipo de distribución se parece a una distribución por proceso, por el hecho de que cada célula se encuentra diseñada para desarrollar un conjunto de operaciones específicas, y a una distribución orientada al producto, porque se elaboran pocos artículos con características parecidas.

Distribución por posición fija

Corresponde a procesos productivos por proyecto. Cuando no es posible mover el producto, éste permanece inmóvil. En ese caso, el personal, los materiales, los equipos y las herramientas son los que se desplazan. La distribución en planta se encarga de colocarlos en torno al emplazamiento del proyecto (muchas veces, en círculos concéntricos) en función del nivel de uso, es decir, a mayor grado de utilización, mayor proximidad. Ejemplo: construcción de barco o avión.

Información obtenida de (Cabañero et al., 2013).

1.3.4 Grados de automatización

La automatización de la producción puede realizarse con un mayor o menor grado de flexibilidad. De forma que se habla de automatización rígida y automatización flexible. En general, el grado de flexibilidad de un sistema de producción está fuertemente ligado al volumen de la producción, y éste, a su vez, a la variedad de productos.

La automatización rígida es aquella en la que la secuencia de las operaciones está fijada por la configuración de los equipos utilizados. La automatización rígida suele ser rentable en la producción de grandes series de productos iguales (normalmente productos de gran demanda). Se suele asociar a una distribución basada en el producto.

La automatización rígida opera con series altas o muy altas de piezas con altos valores de productividad y relativa inflexibilidad a cambios en el proceso de producción.

La automatización flexible, también denominada programable, permite cambiar el producto fabricado mediante un cambio en las órdenes de control del sistema, pero con alteraciones mínimas o nulas en el sistema de fabricación en sí. Por tanto, los equipos se adaptan a la fabricación de productos diferentes modificando la secuencia de operaciones mediante el cambio de un programa. Se suele asociar a una distribución basada en procesos.

Normalmente la automatización flexible opera con series medias de productos en las que la fabricación es organizada por lotes de productos (batch production) que se procesan del mismo modo.

Información obtenida de (Barrientos et al., 2014).

1.3.5 La pirámide de la automatización

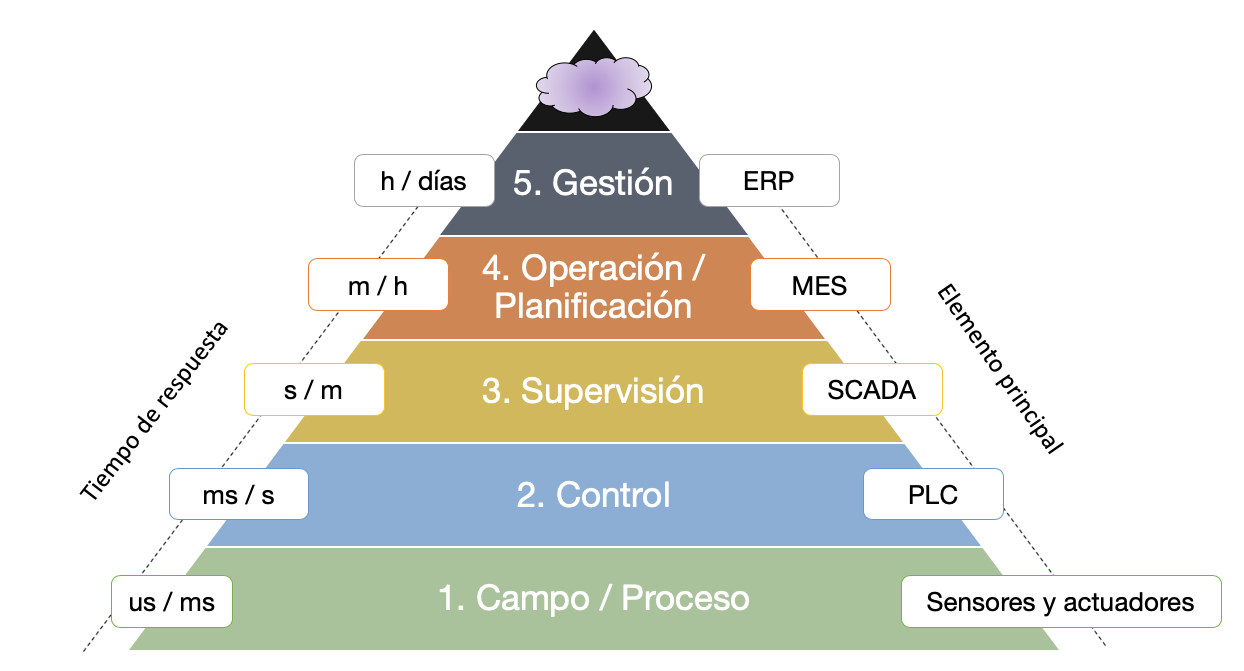

La pirámide de automatización es una representación pictórica de los diferentes niveles de automatización de una fábrica (Fig. 1.16). Es una gran manera de dar sentido a toda la complejidad de una fábrica. En la imagen se muestran los niveles frente a los dispositivos más característicos y los tiempos de respuesta aproximados que se manejan en cada nivel.

Nivel 1

Se trata del nivel más bajo en la jerarquía de la automatización. Incluye los actuadores, sensores y otros elementos hardware que forman una máquina. En este nivel se adquieren los datos del proceso mediante los sensores situados en él y se actúa mediante los actuadores. Estos sensores y actuadores que interaccionan directamente con el proceso productivo suelen recibir el nombre de dispositivos de campo (field devices).

Nivel 2

Este nivel está formado por las máquinas individuales que intervienen en el proceso productivo. Por tanto, desde el punto de vista de control, en este nivel se sitúan los autómatas programables (PLCs), los sistemas de control numérico de las máquinas, los robots industriales, los computadores industriales, etc. Todos estos dispositivos se conocen de forma genérica como controladores de máquinas.

Nivel 3

El nivel 3 es donde se encuentran los sistemas de control de supervisión y adquisición de datos (SCADA), así como las interfaces hombre-máquina (HMI). En esta capa, los datos de proceso se supervisan a través de interfaces de usuario, y se almacenan en bases de datos. El SCADA se utiliza típicamente para controlar múltiples máquinas en procesos complejos, incluyendo procesos que involucran múltiples sitios.

Una diferencia entre el nivel 2 y el 3 es que el SCADA se usa a menudo para refinar o restablecer valores en el nivel de control7.

Nivel 4

El cuarto nivel de la pirámide de automatización se llama nivel de operación o de planificación. En este nivel se monitoriza todo el proceso de fabricación en una planta o fábrica desde las materias primas hasta el producto acabado. Esto permite a la gerencia ver exactamente lo que está sucediendo y les permite tomar decisiones basadas en esa información. Pueden ajustar los pedidos de materias primas o los planes de envío basándose en datos reales recibidos de los sistemas. Este nivel suele utilizar un sistema de gestión informática conocido como MES (Manufacturing Execution System)8.

Nivel 5

La cima de la pirámide es lo que se llama el nivel de gestión. Este nivel utiliza el sistema de gestión integrado de las empresas que se conoce como ERP (Enterprise Resource Planning) o planificación de recursos empresariales. Aquí es donde la alta dirección de una empresa puede ver y controlar sus operaciones. El ERP suele ser un conjunto de aplicaciones informáticas que pueden ver todo lo que sucede dentro de una empresa. Utiliza toda la tecnología de los niveles anteriores más algunos programas más para lograr este nivel de integración. Esto permite a la empresa ser capaz de monitorizar todos los niveles del negocio desde la fabricación, las ventas, las compras, las finanzas y la nómina, entre muchos otros. Mientras que el MES supervisa y controla una sola planta, ERP proporciona supervisión, informes y control para corporaciones enteras.

Figura 1.16: La pirámide de la automatización industrial

Actualmente se podría señalar otro nivel por encima del nivel cinco: la nube. La nube es lo que forma la parte de transformación digital de la fábrica donde los datos de cualquiera de los niveles anteriores pueden ser directamente alimentados en un pool de datos u otras aplicaciones. Aquí es donde se alcanza el siguiente nivel de eficiencia y excelencia operativa, lo que se denomina Industria 4.0.