2.2 Actuadores eléctricos

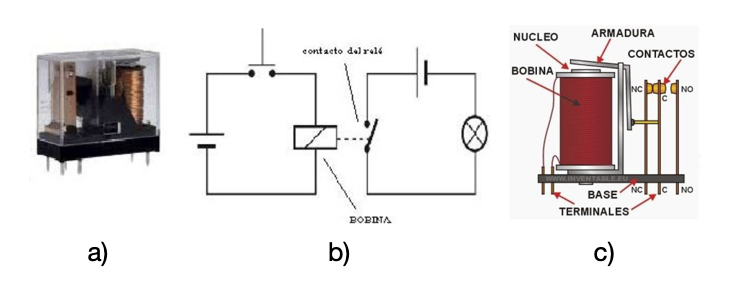

2.2.1 Relé

Se trata de un dispositivo electromagnético que consiste en un interruptor automático controlado por un circuito eléctrico, en el que, por medio de una bobina y un electroimán, se actúa sobre uno o varios contactos (Fig. 2.12). Cuando la señal de mando excita al electroimán, se hace pasar corriente por la bobina, se produce un campo magnético que interacciona con uno o varios contactos provocando el cierre o apertura de los mismos, lo que permite abrir o cerrar otros circuitos eléctricos independientes. Esto permite controlar un circuito de salida de mayor potencia (circuito de fuerza) que el circuito estimulador (circuito de control) que solo necesita una pequeña fuente de tensión para activar el relé.

Figura 2.12: Relé: (a) imagen real (b) símbolo (c) partes

Los relés tienen asociados varios contactos que pueden ser normalmente abiertos (NO) si al pasar corriente por la bobina se cierra el contacto, o normalmente cerrados (NC) si al pasar corriente por la bobina se abre el contacto. Su funcionamiento se muestra en la Fig. 2.13.

Figura 2.13: Relé: funcionamiento

Un tipo de relés cada vez más usados, son los relés de estado sólido, cuyo funcionamiento es idéntico al de los relés tradicionales, con la diferencia que en su interior lleva un circuito electrónico basado en semiconductores (un transistor o un tiristor) para abrir y cerrar los contactos de salida en lugar de una bobina.

2.2.2 Contactores

Este dispositivo electromecánico tiene por objetivo establecer o interrumpir el paso de corriente controlándolo a distancia. Constructivamente son similares a los relés, aunque difieren en su aplicación, ya que los contactores se utilizan como interruptores electromagnéticos en la conexión y desconexión de circuitos de elevada tensión y potencia, y los relés manejan corrientes de poco valor.

Los contactores se usan en combinación con los relés, de manera que un relé puede activar y desactivar varios contactores, encargándose cada contactor de abrir y cerrar un circuito eléctrico. Por ejemplo, para alimentar un motor trifásico.

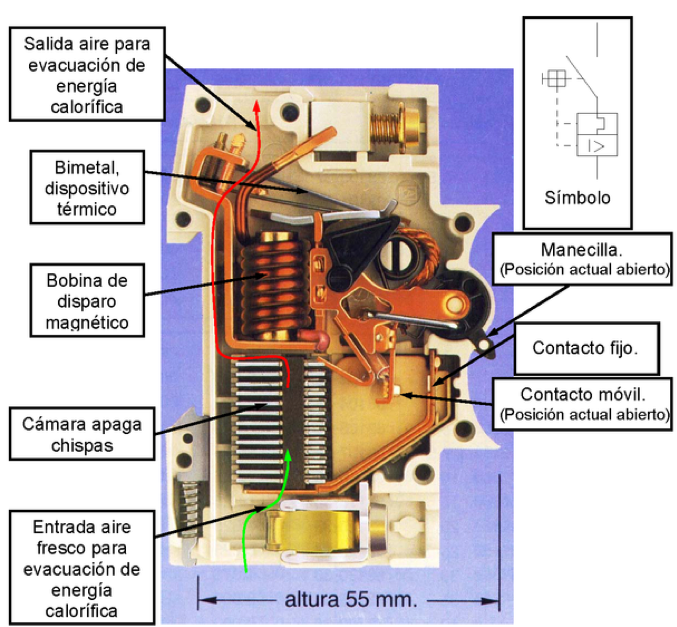

2.2.3 Relé magnetotérmico

Es un dispositivo utilizado para interrumpir la corriente eléctrica de un circuito cuando se sobrepase cierto valor umbral en la misma. Su funcionamiento se basa en el efecto térmico (por efecto Joule, parte de la energía cinética de los electrones que circulan por un conductor se transforma en calor debido a los choques que sufren con los átomos del conductor, elevando la temperatura del mismo) y magnético producidos por la circulación de corriente en un circuito.

El dispositivo consta de dos partes, un electroimán y una lámina bimetálica, conectadas en serie y por las que circula la corriente que va hacia la carga. En una situación en la que el consumo del circuito va aumentando al conectar por ejemplo muchos aparatos, el relé magnetotérmico protege de sobrecarga mediante el efecto térmico. La lámina metálica se calienta y abre un conector que interrumpe el paso de corriente. En este caso, se protege al circuito de cierta corriente peligrosa que puede no superar el valor umbral establecido. El dispositivo también ofrece cierta protección frente a cortocircuito, que ocasiona un aumento rápido y elevado de corriente. Al circular una corriente por el electroimán superior a cierto nivel umbral, se abre el contacto y se interrumpe el paso de corriente. Además de la desconexión automática, es posible conectar y desconectar de manera manual.

Este dispositivo es común verlo en el cuadro eléctrico de cualquier hogar junto a un conjunto de diferenciales. Se muestra una imagen12 en la Fig. 2.14.

Figura 2.14: Relé magnetotérmico: partes

2.2.4 Interruptor diferencial

Es un dispositivo electromecánico de protección que actúa conjuntamente con la puesta a tierra de enchufes y masas metálicas de todo aparato eléctrico, para evitar daños a las personas si existe contacto con partes activas de la instalación o con elementos sometidos a cierto potencial.

La base del funcionamiento consiste en medir la intensidad de corriente que entra en un circuito y la que sale del mismo. Si la medición es distinta, significa que la intensidad de está perdiendo por algún sitio por derivación o defecto a tierra. El interruptor diferencial se desconectará el circuito en cuanto exista un defecto a tierra mayor que su sensibilidad. Para medir estas corrientes, el dispositivo dispone de dos bobinas al inicio y final de la instalación que generan un campo magnético opuesto que actúa accionando ciertos contactos para interrumpir la corriente.

2.2.5 Motores eléctricos

Los motores convierten energía eléctrica en mecánica para realizar un trabajo (se altera el estado de movimiento de un cuerpo) por medio de acción de campos magnéticos variables.

Las características generales de un motor son:

- Rendimiento (\(\eta\)): es el cociente entre la potencia útil que generan y la potencia absorbida, mide la capacidad que tiene el motor para convertir la energía eléctrica en energía mecánica.

- Velocidad nominal (n): el número de revoluciones por minuto (rpm o RPM) a las que gira el motor.

- Potencia (P): es el trabajo (fuerza aplicada a lo largo de una distancia) que el motor es capaz de realizar en la unidad de tiempo a una determinada velocidad de giro. Se mide normalmente en caballos de vapor (CV), siendo 1 CV igual a 736 vatios.

- Par motor (M): es el momento de fuerza (producto vectorial del vector de posición del punto de aplicación de la fuerza y el vector fuerza que actúa sobre el eje del motor) y determina su giro. Se mide Newton-metro (N·m).

El motor tiene dos partes diferenciadas:

- El estator o parte fija donde residen los polos magnéticos

- El rotor o parte móvil que gira dentro de un campo magnético

El motor incluye dos devanados:

- El inductor que crea el campo magnético

- El inducido que gira como consecuencia del campo magnético inductor (por inducción magnética, se origina una fuerza electromotriz en un cuerpo expuesto a un campo magnético variable, o bien en un cuerpo móvil respecto a un campo magnético estático no uniforme, de manera que la corriente debida a la f.e.m. inducida tiende a mantener el flujo).

De forma muy resumida, el principio de funcionamiento de los motores se basa en la Ley de Lorentz: cuando un conductor, por el que pasa una corriente eléctrica, se encuentra inmerso en un campo magnético, éste experimenta una fuerza, gobernada por la Ley de Lorentz, que es perpendicular al plano formado por el campo magnético y la corriente, y su magnitud esta dada por:

\[{\displaystyle F=B\cdot L\cdot I\cdot \operatorname {sen}(\phi )}\]

Siendo:

- F: Fuerza (newtons)

- I: Intensidad que recorre el conductor (amperios)

- L: Longitud del conductor (metros)

- B: Intensidad de campo magnético (teslas)

- \(\phi\): Ángulo que forma I con B (radianes)

Por lo tanto, se trata de conseguir un campo magnético o intensidad variable que haga que el rotor vaya girando. En los motores de corriente alterna esto se consigue directamente puesto que la corriente alterna directamente genera un campo magnético variable. En los motores de corriente continua esto de debe conseguir generando ese campo magnético variable a partir de corrientes continuas.

Veamos a continuación los tipos más utilizados.

2.2.5.1 Motor de corriente continua (con escobillas)

El motor de corriente continua, denominado también motor de corriente directa, motor CC o motor DC (por las iniciales en inglés direct current), es una máquina que convierte energía eléctrica en mecánica, provocando un movimiento rotatorio, gracias a la acción de un campo magnético13.

Un motor de corriente continua se compone, principalmente, de dos partes:

- El estátor da soporte mecánico al aparato y contiene los polos de la máquina, que pueden ser o bien devanados de hilo de cobre sobre un núcleo de hierro o imanes permanentes. Produce un campo magnético constante.

- El rotor es generalmente de forma cilíndrica, también devanado y con núcleo, alimentado con corriente directa a través de las delgas, que están en contacto alternante con escobillas fijas. Produce una corriente eléctrica fija, pero al girar las escobillas hacen que el sentido de la corriente vaya cambiando, lo que hace que el rotor vaya girando.

Su funcionamiento se muestra en la Fig. 2.15.

Figura 2.15: Funcionamiento de un motor de CC

El principal inconveniente de estas máquinas es el mantenimiento costoso y laborioso, debido principalmente al desgaste que sufren las escobillas al entrar en contacto con las delgas.

Algunas aplicaciones especiales de estos motores son: los motores lineales, cuando ejercen tracción sobre un riel, servomotores y motores paso a paso. Además, existen motores de CC sin escobillas (brushless en inglés) utilizados en el aeromodelismo por su bajo par motor y su gran velocidad.

Es posible controlar la velocidad y el par de estos motores utilizando técnicas de control de motores de corriente continua. Normalmente la velocidad se controla con la tensión. Y el sentido de giro mediante un circuito que se denomina “puente en H”, mostrado en la Fig. 2.16.

Figura 2.16: Control de un motor DC mediante un puente en H

Se puede apreciar como controlando los interruptores S1, S2, S3 y S4 se modifica el sentido de giro. Al activar S1 y S4 gira en un sentido y al activar S2 y S3 gira en el otro. Los interruptores pueden ser relés o transistores.

Más información en el siguiente video.

2.2.5.2 Motor de corriente continua sin escobillas

Un motor eléctrico sin escobillas o motor brushless (BLDC) es un motor eléctrico que no emplea escobillas para realizar el cambio de polaridad en el rotor.

A diferencia del motor de corriente continua con escobillas, éste no tiene escobillas. El motor cuenta con tres enrollados de cable de cobre con conexión estrella, y dependiendo de cada tipo de motor, determinado número de polos. Comúnmente los polos de las bobinas se encuentran en el estátor y a su alrededor un número de pequeños imanes acorde a las bobinas. Al activarse cada una de las bobinas o, mejor dicho, cada par de bobinas, se hace girar al rotor para generar movimiento mecánico. La activación de las bobinas debe hacerse en orden secuencial por una electrónica específica. Su funcionamiento se muestra en la Fig. 2.17.

Figura 2.17: Funcionamiento de un motor brushless

Es ligeramente complicado controlar la velocidad de giro de este tipo de motor ya que es imposible hacer los cambios de conexiones entre las terminales de los embobinados a mano, es por ello que se utiliza un ESC (Controlador Electrónico de Velocidad, por sus siglas en inglés) para poder variar las velocidades de giro por medio de Modulación por ancho de pulsos ya sea suministrado por un microcontrolador o por un transmisor de control remoto.

Ejemplos de este tipo de motores son: lectores de CD-ROM, ventiladores de ordenador, drones, etc.

Los motores Brushless tienen muchas ventajas frente a los motores DC con escobillas y frente a los motores de inducción. Algunas de estas son:

- Mayor relación velocidad-par motor.

- Mayor respuesta dinámica.

- Mayor eficiencia.

- Mayor vida útil.

- Menos ruido.

- Mayor rango de velocidad.

Además, la relación par motor-tamaño es mucho mayor, lo que implica que se pueden emplear en aplicaciones donde se trabaje con un espacio reducido.

Tienen la desventaja de que no giran al revés al cambiarles la polaridad (+ y -). El principal impedimento en la implementación de este tipo de motor es el coste del mismo ya que tiende a ser más elevado que cualquier otro motor; el otro es el control del mismo, ya que como se mencionó, es imposible controlarlo manualmente por lo que necesita la ayuda electrónica para funcionar.

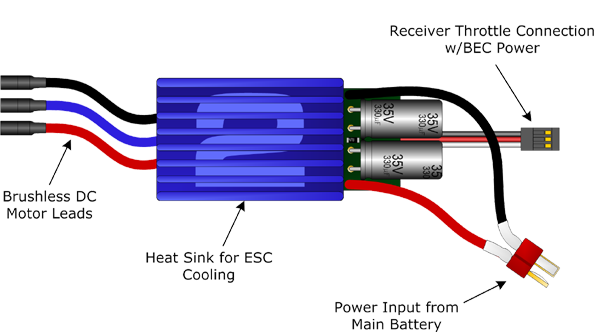

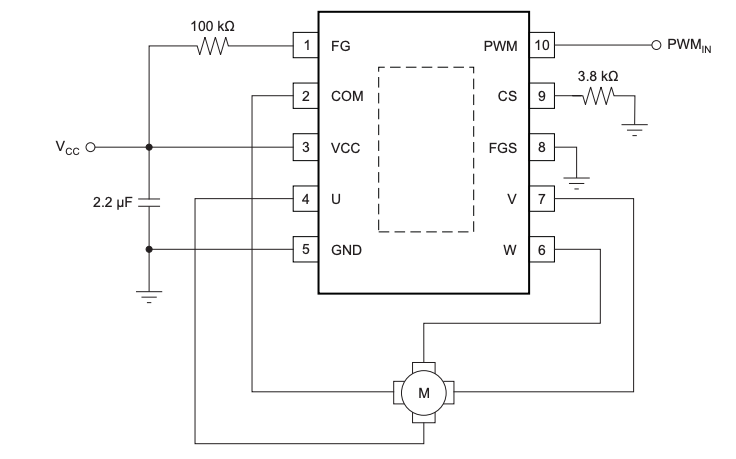

El control de estos motores se realiza mediante un controlador específico. En la Fig. 2.18 se muestran dos: un ESC (Electronic speed control) de radiocontrol y un chip.

Figura 2.18: Controladores de BLDC: (izquierda) RC ESC (derecha) 3-phase sensorless motor driver

Además de alimentación y masa, tienen una entrada PWM14 (Throttle en el caso del ESC) para indicar la velocidad del motor y tres salidas para cada una de las fases del motor.

2.2.5.3 Motor paso a paso

El motor paso a paso (Stepper) es un dispositivo electromecánico que convierte una serie de impulsos eléctricos en desplazamientos angulares discretos, lo que significa que es capaz de girar una cantidad de grados (paso o medio paso) dependiendo de sus entradas de control. Este motor presenta las ventajas de tener precisión y repetitividad en cuanto al posicionamiento. Entre sus principales aplicaciones destacan las CNC, impresoras 3D, etc.

Su funcionamiento es parecido al de los motores de corriente continua sin escobillas, pero los paso a paso permiten un mayor control de posición. Los brushless se utilizan cuando el motor tiene que girar continuamente, y los stepper cuando el movimiento es discreto (a pasos).

El principio de funcionamiento está basado en un estator construido por varios bobinados (organizados en fases) en un material ferromagnético y un rotor que puede girar libremente en el estator. Estos diferentes bobinados son alimentados uno a continuación del otro y causan un determinado desplazamiento angular que se denomina “paso angular” y es la principal característica del motor.

Existen tres tipos de motores paso a paso:

- De reluctancia variable

- De imán permanente

- Híbrido

Todos tienen boinas bobinas conectadas al estator, 2 o 3, normalmente, y se diferencian en el rotor. Los de imán permanente tienen un imán en el rotor. Los de reluctancia variable no tienen un imán en el rotor, pero el rotor está formado por un material ferromagnético que hace que se alinee con el campo creado por el estator. Los híbridos son una combinación de los otros dos.

Motores de reluctancia variable

Su funcionamiento se basa en la reluctancia variable, mediante un rotor dentado en hierro dulce, que tiende a alinearse con los polos bobinados del estator. Se pueden seguir pasos muy pequeños. El rotor es de material magnético, pero no es un imán permanente, y presenta una forma dentada, con salientes. El estator consiste en una serie de piezas polares conectadas a 3 fases. En todo momento, el rotor “buscará” alinearse de forma tal que minimice la reluctancia rotor-estator, circunstancia que se da cuando el espacio entre los polos del estator se encuentra ocupado por material del rotor, es decir, orientando los salientes o dientes hacia los polos energizados del estator (Fig. 2.19). Este tipo de motor puede diseñarse para funcionar con pasos más pequeños que los pasos de un motor paso a paso de imán permanente. Por otra parte, su rotor es de baja inercia, con lo que se mejora su respuesta dinámica, aunque tiene la desventaja de tener menor par motor que un motor eléctrico de imán permanente de similar tamaño15.

Figura 2.19: Motor paso a paso de reluctancia variable

Para su control se necesitan 4 cables, uno para cada extremo de cada bobina y uno común al otro extremo de las tres bobinas.

Motores de imán permanente

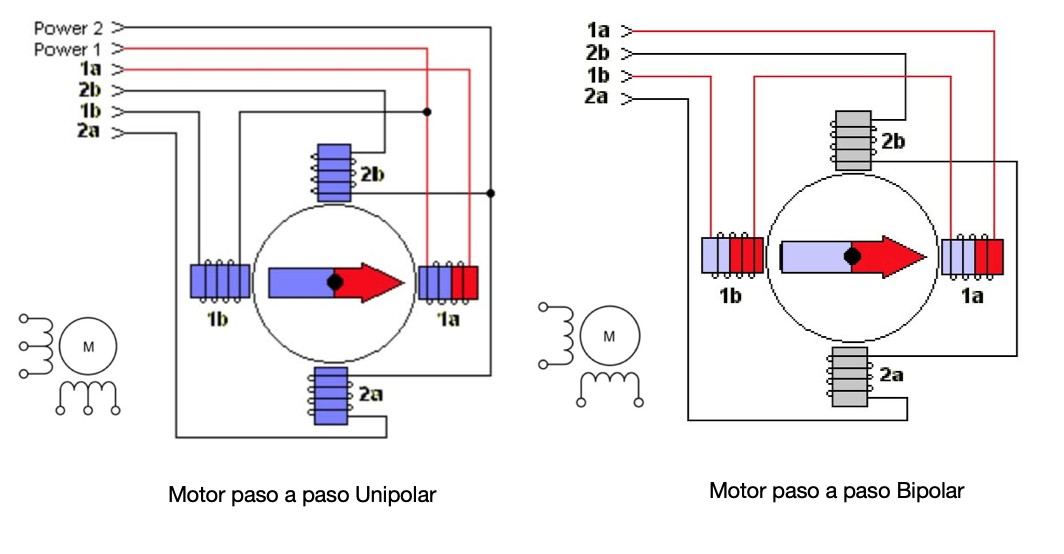

Hay dos tipos principales, tal y como muestra la Fig. 2.20:

- Motores paso a paso unipolares: cada bobina solo tiene una polaridad, que puede estar activa o no. Las bobinas cuentan con un punto de conexión central ademas de los dos extremos. Estos motores suelen tener 5 o 6 cables (dependiendo de si las conexiones centrales están unidas o no).

- Motores paso a paso bipolares: cada bobina puede tener dos polaridades (N-S o S-N). Las bobinas sólo cuentan con conexiones en los dos extremos. Estos motores suelen tener 4 cables (2 por bobina).

Figura 2.20: Motor paso a paso de imán permanente: unipolar y bipolar

Imagen obtenida de 16.

Para el motor unipolar existen 3 secuencias de manejo17 (suponiendo que el punto común, en la imagen Power 1 y Power 2 están puestos a V+, ON significa poner a V- y OFF desconectar), las cuales se pueden apreciar en la Fig. 2.21:

- Secuencia normal: el motor siempre avanza un paso por vez debido a que siempre existen 2 bobinas activadas. Con esta secuencia se obtiene un alto par de paso y retención.

| Paso | 1A | 1B | 2A | 2B |

|---|---|---|---|---|

| 1 | ON | ON | OFF | OFF |

| 2 | OFF | ON | ON | OFF |

| 3 | OFF | OFF | ON | ON |

| 4 | ON | OFF | OFF | ON |

- Secuencia Wave drive (paso completo): se activa solo una bobina por vez, lo que ocasiona que el eje del motor gire hacia la bobina activa. En algunos motores esto brinda un funcionamiento más suave, pero el par de paso y retención es menor.

| Paso | 1A | 1B | 2A | 2B |

|---|---|---|---|---|

| 1 | ON | OFF | OFF | OFF |

| 2 | OFF | ON | OFF | OFF |

| 3 | OFF | OFF | ON | OFF |

| 4 | OFF | OFF | OFF | ON |

- Secuencia medio paso: se activan las bobinas de tal manera que se combinan las secuencias anteriores. El resultado que se obtiene es un paso más corto (la mitad del paso de las secuencias anteriores). Primero se activan2 bobinas y posteriormente solo 1 y así sucesivamente.

| Paso | 1A | 1B | 2A | 2B |

|---|---|---|---|---|

| 1 | ON | OFF | OFF | OFF |

| 2 | ON | ON | OFF | OFF |

| 3 | OFF | ON | OFF | OFF |

| 4 | OFF | ON | ON | OFF |

| 5 | OFF | OFF | ON | OFF |

| 6 | OFF | OFF | ON | ON |

| 7 | OFF | OFF | OFF | ON |

| 8 | ON | OFF | OFF | ON |

Figura 2.21: Motor paso a paso de imán permanente unipolar: (izquierda) Secuencia normal (centro) Secuencia paso completo (derecha) Secuencia medio paso

Los motores bipolares requieren de la inversión de la corriente que circula por sus bobinas en una secuencia determinada. Cada inversión de polaridad provoca el movimiento de el eje en un paso. El sentido de giro esta determinado por la secuencia seguida (Fig. 2.22).

Figura 2.22: Motor paso a paso de imán permanente bipolar: secuencia de movimiento

| Paso | A+ | A- | B+ | B- |

|---|---|---|---|---|

| 1 | V+ | V- | V+ | V- |

| 2 | V+ | V- | V- | V+ |

| 3 | V- | V+ | V- | V+ |

| 4 | V- | V+ | V+ | V- |

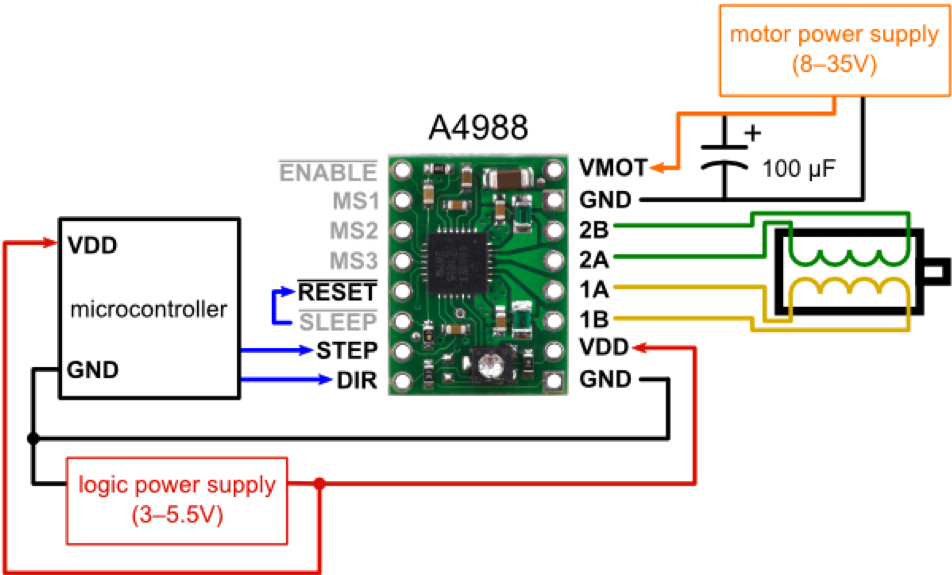

El control de los motores paso a paso se realiza mediante un controlador, al igual que en los motores DC sin escobillas. Un ejemplo de controlador se muestra en la Fig.2.2318. En este caso para el control no se utiliza una señal PWM, si no una entrada digital (‘STEP’ en la figura): cada flanco de subida provoca el movimiento de un paso del motor. La DIR nos permite elegir el sentido de giro. Las salidas que controlan las fases del motor son las señales 1A, 1B, 2A y 2B.

Figura 2.23: Controlados de motor paso a paso bipolar

En el siguiente video se describen con detalle los motores paso a paso:

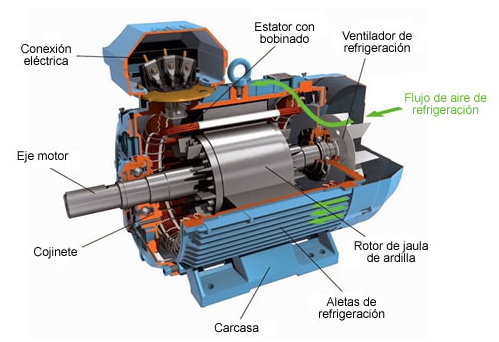

2.2.5.4 Motor de corriente alterna asíncrono (inducción)

El motor asíncrono, motor asincrónico o motor de inducción es un motor eléctrico de corriente alterna, en el cual su rotor gira a una velocidad diferente a la del campo magnético del estator.

El motor asíncrono trifásico está formado por un rotor, que puede ser de dos tipos: de jaula de ardilla o bobinado, y un estator, en el que se encuentran las bobinas inductoras. Estas bobinas son trifásicas y están desfasadas entre sí 120º en el espacio. Ver Fig. 2.2419

Figura 2.24: Motor de inducción

El motor asincrónico funciona según el principio de inducción mutua de Faraday. Al aplicar corriente alterna trifásica a las bobinas inductoras, se produce un campo magnético rotatorio, cuya frecuencia será igual a la de la corriente alterna con la que se alimenta al motor. Este campo, al girar alrededor del rotor en estado de reposo, inducirá unas tensiones eléctricas que generará unas corrientes en el mismo. Estas corrientes producirán, a su vez, un campo magnético que seguirá el movimiento del campo estatórico, produciendo un par motor que hace que el rotor gire (principio de inducción mutua). No obstante, como la inducción en el rotor sólo se produce si hay una diferencia en las velocidades relativas del campo estatórico y el rotórico, la velocidad del rotor nunca alcanza a la del campo rotante. De lo contrario, si ambas velocidades fuesen iguales, no habría inducción y el rotor no produciría par. A esta diferencia de velocidad se la denomina “deslizamiento”

Los motores de inducción de CA se encuentran entre los más sencillos de controlar. Esto se debe a que solo requieren una conexión de 3 cables para funcionar en su modo más básico (sistema relé contactores para abrir o cerrar las tres fases a la vez). Se puede lograr un control más eficiente utilizando algoritmos avanzados, como Field Oritented Control (FOC).

Se puede encontrar información sobre este tipo de motor en el siguiente vídeo:

2.2.5.5 Motor de corriente alterna síncrono

Los motores síncronos son un tipo de motor de corriente alterna en el que la rotación del eje está sincronizada con la frecuencia de la corriente de alimentación; el período de rotación es exactamente igual a un número entero de ciclos de CA. Su velocidad de giro es constante y depende de la frecuencia de la tensión de la red eléctrica a la que esté conectado y por el número de pares de polos del motor, siendo conocida esa velocidad como “velocidad de sincronismo”. Este tipo de motor contiene electroimanes en el estátor del motor que crean un campo magnético que rota en el tiempo a esta velocidad de sincronismo.

La expresión matemática que relaciona la velocidad de la máquina con los parámetros mencionados es:

\[{\displaystyle n={\frac {60\cdot f}{P}}={\frac {120\cdot f}{p}}}\]

donde:

- f: Frecuencia de la red a la que está conectada la máquina (Hz)

- P: Número de pares de polos que tiene la máquina

- p: Número de polos que tiene la máquina

- n: Velocidad de sincronismo de la máquina (revoluciones por minuto)

Se puede encontrar información sobre este tipo de motor en el siguiente vídeo:

2.2.5.6 Servomotores

Un servomotor es un motor que utiliza retroalimentación de posición para controlar su movimiento y posición final. La entrada a su control es una señal (ya sea analógica o digital) que representa la posición ordenada para el eje de salida.

El motor está emparejado con algún tipo de codificador de posición para proporcionar retroalimentación de posición y velocidad. En el caso más simple, solo se mide la posición. La posición medida de la salida se compara con la posición del comando, la entrada externa al controlador. Si la posición de salida difiere de la requerida, se genera una señal de error que luego hace que el motor gire en cualquier dirección, según sea necesario para llevar el eje de salida a la posición adecuada. A medida que se acercan las posiciones, la señal de error se reduce a cero y el motor se detiene.

Se puede encontrar información sobre este tipo de motor en el siguiente vídeo:

Figura tomada de: https://es.wikipedia.org/wiki/Interruptor_magnetot%C3%A9rmico#/media/Archivo:SeccionMagnetotermico.png↩︎

Fuente: https://es.wikipedia.org/wiki/Motor_de_corriente_continua↩︎

Más información sobre las señales PWM: https://es.wikipedia.org/wiki/Modulaci%C3%B3n_por_ancho_de_pulsos↩︎

https://es.wikipedia.org/wiki/Motor_de_reluctancia_variable↩︎

http://fabacademy.org/archives/2014/students/begle.moritz/week13.html↩︎

Obtenido de: https://www.ingmecafenix.com/electricidad-industrial/motor-paso-a-paso/↩︎

Referencia: https://www.pololu.com/product/1182↩︎

Tomada de: http://www.aficionadosalamecanica.com/coche-electrico_control.htm↩︎